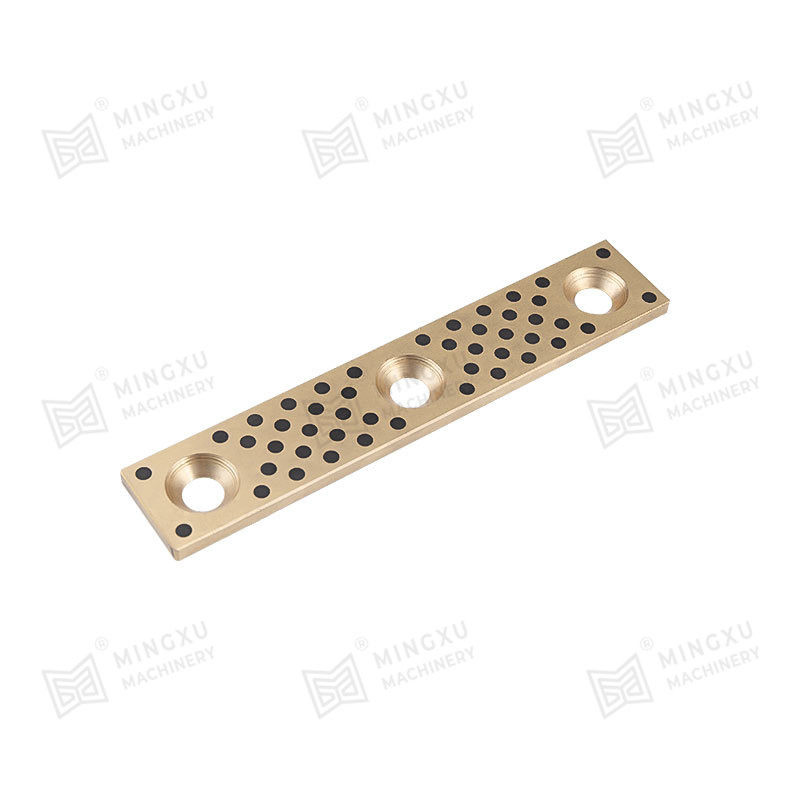

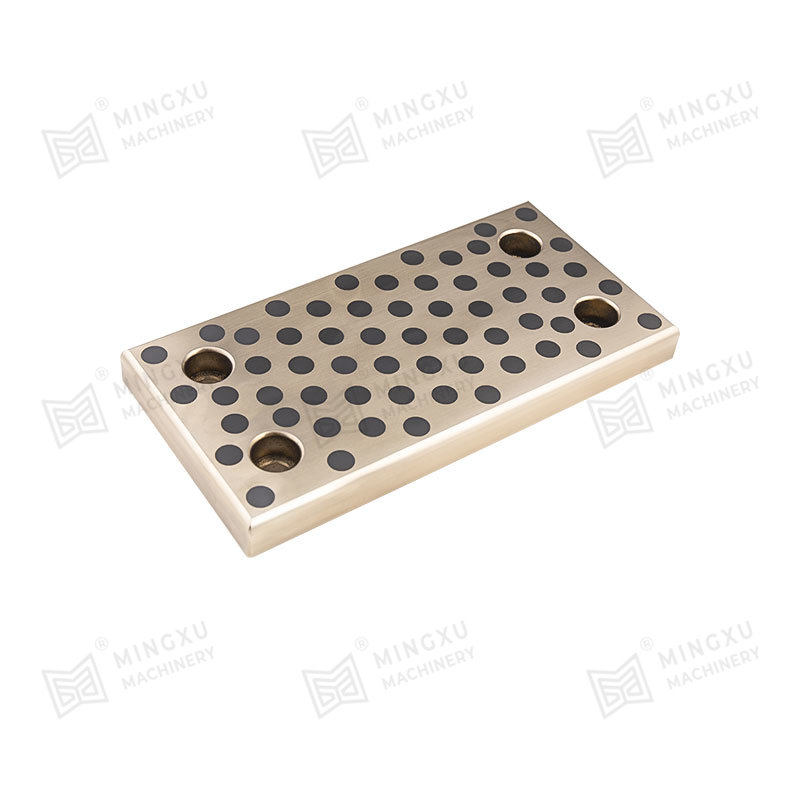

Samomazné polovičné ložisko MXB-JFFB

Cat:Samomazné ložisko

Samomazné polovičné ložiská MXB-JFFB sa vzťahujú na ložiská, ktoré pokrývajú iba polovicu obvodu hriadeľa alebo nápravy a poskytujú podporu a znižu...

Pozri detailyPri presnej prenose mechanického zariadenia, puzdrá z medenej dosky Hrajte kľúčovú úlohu. Vedia nielen pohyb, ale aj prenášajú zaťaženie. Často sa však stávajú „krátkodobými komponentmi“ v zariadení v dôsledku silného opotrebenia spôsobeného uvoľnením alebo deformáciou a praskaním vyplývajúcim z nadmernej tesnosti. Ako je možné tento problém vyriešiť? Vedecky výpočet a riadenie rušenia je základnou metódou na rozšírenie životnosti pre puzdrá medených dosiek.

Zlyhanie medených puzdier často pramení z nerovnováhy v rušení:

Príznaky: Montáž sa stáva ťažkou a puzdro je vystavené obrovskému radiálnemu tlakovému stresu.

Dôsledky:

Záver: Kľúč k predĺženiu životnosti spočíva v nájdení „Golden Interference Fit rozsah“-ten, ktorý poskytuje dostatočnú spojovaciu silu na odstránenie mikroplácania opotrebenia bez toho, aby vytvoril deštruktívne vysoké namáhanie.

P_min = μ × (π × d² × l / 2) × t × s_f

Kde:

T = maximálny pracovný krútiaci moment (n · mm)

S_F = bezpečnostný faktor (zvyčajne 1,5–3,0; vyššie pre vibrácie a náraz)

μ = koeficient statického trenia medzi puzdrom medi a oceľou/železnou základňou (typický 0,1–0,2)

D = Priemer fit (nominálne, mm)

L = dĺžka fit (mm)

Dokonca aj bez vonkajšieho zaťaženia by sa mal udržiavať základný tlak 5–15 MPa, aby sa zabránilo mikroflexiu.

P_max ≈ s_y × σ_yield

Kde:

S_Y = Faktor bezpečnosti výťažku (1,2–1,5)

σ_yield = Výťažková pevnosť materiálu na medené puzdro

Presný výpočet s použitím teórie hrubého steny valca:

P_max = 3 × σ_yield × [1 - (d_i / d)^4]

Kde:

d_i = vnútorný priemer medeného puzdra (mm)

D = vonkajší priemer priemeru puzdra/základného otvoru (priemer prispôsobenia, mm)

Dôležité: Skontrolujte, či stres v základni (liatina, hliník atď.) Stena otvoru presahuje povolené limity.

δ = p × d × (k_cu k_h)

Kde:

K_cu = (e_cu / (do_cu² - d²)) × [do_cu² d² ν_cu] (parametre pre puzdro medi)

K_h = (e_h / (d² - di_h²)) × [d² di_h² - ν_h] (parametre pre základňu)

E_CU, E_H = elastický modul medi a základne (meď ~ 110 GPA, oceľ ~ 210 GPA)

ν_cu, ν_h = Poissonove pomery (meď ~ 0,34, oceľ ~ 0,3)

Do_cu = vonkajší priemer medeného puzdra (= d)

Di_h = vnútorný priemer základného otvoru (0 pre pevnú základňu)

Nahradiť p_min, aby ste získali Δ_min_th

Nahradenie p_max_allowable / s_y, aby ste získali Δ_max_th

Δ_eff ≈ Δ_design - 0,8 × (RZ_CU RZ_H)

RZ_CU, RZ_H = desaťbodová výška povrchových nepravidelností puzdra a základného otvoru (μm).

Zostava teploty rozdielu (zmršťovanie/expanzia) sa vyhýba strate sploštenia.

Opravené hodnoty konštrukcie:

Kompenzácia teploty: Vypočítajte δA spôsobené tepelnou expanziou/kontrakciou, aby ste zaistili:

Stlačte montáž: Vyžaduje presné vedenie, jednotný tlak, mazivo (napr. Pasta disulfidu molybdénu) a kontrolovanú tlačovú rýchlosť.

Zostava teploty (odporúčaná):

Materiálový upgrade: Používajte vysoko pevné zliatiny medi rezistentných na opotrebenie (napr. Hliníkový bronz QA110-4-4, cínový bronz qsn7-0.2).

Štrukturálna optimalizácia:

Rozšírenie životnosti pre puzdrá z medených dosiek nie je o „prísnejšom, tým lepšie“. Namiesto toho to zahŕňa vyváženie: Dostatočne pevne na to, aby sa zabránilo uvoľneniu, ale nie tak tesne, aby prekročili limity materiálového stresu . To si vyžaduje:

Pre extrémne prevádzkové podmienky alebo nové návrhy, Simulácie konečných prvkov (FEA) a testy na fyzickú životnosť s malými šaržami sú nevyhnutné na overenie dizajnu rušenia. Kombinácia teórie s praxou zaisťuje, že puzdrá z medených dosiek dosahujú dlhšiu životnosť, čo umožňuje plynulejšiu a spoľahlivejšiu prevádzku zariadenia.

Samomazné polovičné ložiská MXB-JFFB sa vzťahujú na ložiská, ktoré pokrývajú iba polovicu obvodu hriadeľa alebo nápravy a poskytujú podporu a znižu...

Pozri detaily

Samomazné ložiská MXB-JDB, tiež známe ako grafitom vykladané bronzové puzdrá, sú nové mazacie ložiská, ktoré majú vlastnosti kovových ložísk aj sam...

Pozri detaily

MXB-DU Oilless Bearing (tiež známe ako puzdro SF-1) je klzné ložisko valcované s oceľovou doskou ako základňou, sintrovaným sférickým bronzovým prá...

Pozri detaily

V stavebníctve sa na ochranu stavebných konštrukcií používajú hlavne samomazné platne odolné proti opotrebovaniu MXB-JUWP. Pri dlhodobom užívaní st...

Pozri detaily

Kruhové vodidlá sa často používajú vo formách automobilových panelov a veľkých lisovacích formách. Vodidlá základne formy a vykladacích dosiek zvyč...

Pozri detaily

MSEW JIS 20mm Standard Wear Plate je založená na vysokopevnostnej mosadzi, cínovom bronze, oceľovo-meďovom bimetale, liatine alebo ložiskovej oceli...

Pozri detaily

Bezolejové vstrekovacie vodiace puzdrá MJGB sú štandardné komponenty používané v procese vstrekovania plastov, ktoré poskytujú vedenie bez mazania ...

Pozri detaily

MX2000-1 graphite embedded alloy bearing, MX2000-1 graphite scattered alloy bearing is an improved product of JF800 bimetallic bearing. It has the pre...

Pozri detaily

MX2000-2 nickel graphite dispersed alloy bearing is a new product among solid lubricating bearings. Compared with TF-1, this product has the character...

Pozri detaily

SF-2S oil-free lubricating bearing is an improved product of SF-2, with steel back matrix, sintered spherical tin bronze powder in the middle, and rol...

Pozri detaily

Kontaktuj nás