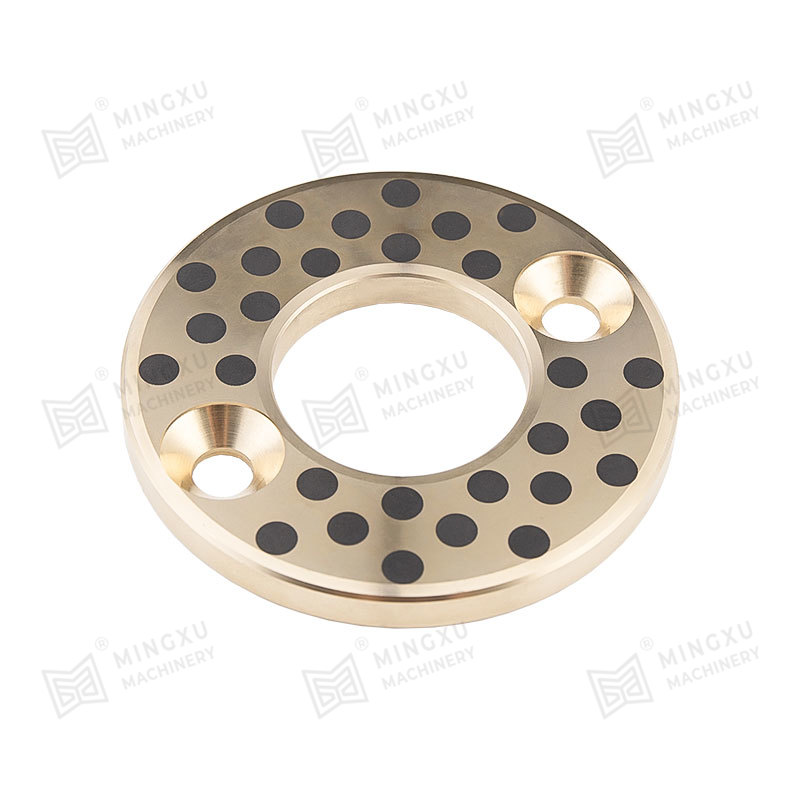

Metrická prítlačná podložka MXB-JTW pre prevodovky vozidiel

Cat:Samomazné ložisko

Metrické prítlačné podložky MXB-JTW sú založené na vysoko pevnej mosadzi (ZCuZn25Al6), s pevným mazivom (grafit alebo disulfid molybdénu) zabudovan...

Pozri detailyVysokopevnostná mosadz (hlavne ZCuZn25Al6Fe3Mn3 alebo podobné druhy, tiež známa ako „vysokopevná mosadz“ alebo „hliníková mosadz“) sa stala hlavným základným materiálom pre manžety z grafitovej medi vďaka svojej optimálnej rovnováhe pevnosti, tvrdosti, odolnosti proti opotrebeniu, odolnosti proti korózii, nákladovej efektívnosti a všestrannosti. Tu je podrobná analýza dôvodov:

1. Vysoká pevnosť a tvrdosť (kľúč k nosnosti)

Posilňovacie mechanizmy:

Vysokopevnostná mosadz sa môže pochváliť pevnosťou v tlaku (zvyčajne > 600 MPa) a tvrdosťou podľa Brinella (HB > 150), ktoré sú podstatne vyššie ako u bežnej mosadze (napr. H62) a niektorých olovených bronzov.

To mu umožňuje odolávať vyšším zaťaženiam a predchádzať nadmernému vyčnievaniu grafitového stĺpca alebo jeho zlyhaniu za podmienok vysokého PV (tlak × rýchlosť) v dôsledku deformácie matrice.

2. Vynikajúca odolnosť proti opotrebovaniu (synergická s grafitom)

Odolnosť proti opotrebeniu matrice: Tvrdá fáza bohatá na železo a β-fáza poskytujú vynikajúcu odolnosť voči abrazívnemu a adhéznemu opotrebovaniu, čím chránia matricu pred poškriabaním alebo orbou.

Úloha grafitu: Vložený grafit poskytuje pevné mazanie, znižuje koeficient trenia a tendenciu lepenia.

Synergický efekt: Tvrdá matrica podporuje grafitové stĺpce, čím zabraňuje nadmernému zrúteniu pod tlakom, zatiaľ čo grafit znižuje opotrebenie samotnej matrice. Táto „kombinácia tvrdého a mäkkého“ je hlavnou výhodou samomazných ložísk a tvrdá matrica z vysoko pevnej mosadze je rozhodujúca pre úspech tohto dizajnu.

3. Dobrá odolnosť proti korózii (zabezpečuje všestrannosť)

Úloha hliníka: Vytvára na povrchu hustý pasivačný film oxidu hlinitého (Al₂O₃), ktorý výrazne zvyšuje odolnosť voči korózii atmosférou, morskou vodou, slabými kyselinami a slabými zásadami.

Porovnanie: Zatiaľ čo jeho odolnosť proti korózii je nižšia ako odolnosť čistej medi alebo cínového bronzu, ďaleko prevyšuje odolnosť bežnej mosadze (napr. H62), vďaka čomu je vhodná pre väčšinu priemyselných prostredí (okrem silných kyselín a zásad), automobilový priemysel, stavebné stroje a námorné aplikácie.

Nákladová efektívnosť: V porovnaní s drahými cínovými bronzmi (napr. ZCuSn5Pb5Zn5) alebo zliatinami na báze niklu ponúka vysokopevnostná mosadz nižšie náklady a zároveň spĺňa požiadavky na odolnosť proti korózii.

4. Vynikajúca nákladová efektívnosť (základná výhoda)

Nízke náklady na suroviny:

Pozostáva hlavne z medi (Cu) a zinku (Zn), pričom zinok je výrazne lacnejší ako legujúce prvky ako cín (Sn), olovo (Pb) a nikel (Ni).

V porovnaní s cínovými bronzmi (s 5-10% obsahom cínu) a olovenými bronzmi (s vysokými nákladmi na olovnatý cín) ponúka vysokopevnostná mosadz výrazne nižšie jednotkové náklady.

Dobrá spracovateľnosť:

Vhodné pre práškovú metalurgiu (hlavný výrobný proces): Vynikajúca tekutosť prášku, stlačiteľnosť a slinovateľnosť uľahčujú ľahké formovanie a hromadnú výrobu.

Vhodné aj na odlievanie a obrábanie.

Komplexná zhoda s výkonom: Spĺňa požiadavky na pevnosť, odolnosť proti opotrebovaniu a korózii väčšiny prevádzkových podmienok pri optimálnych nákladoch.

5. Dobrá tepelná vodivosť (rozhodujúca pre odvod tepla)

Zliatiny na báze medi majú vo svojej podstate vynikajúcu tepelnú vodivosť (oveľa lepšiu ako ložiská na báze ocele alebo železa).

Včasný odvod tepla z trenia zabraňuje lokálnemu prehriatiu, ktoré by mohlo viesť k poruche mazania (oxidácia grafitu) alebo zmäknutiu materiálu, čo je rozhodujúce pre udržanie stabilnej prevádzky ložiska.

6. Kompatibilita s grafitom a procesná adaptabilita

Prispôsobenie tepelnej rozťažnosti: Rozdiel v koeficientoch tepelnej rozťažnosti medzi vysokopevnostnou mosadzou a grafitom je relatívne kontrolovateľný (v porovnaní s materiálmi na báze hliníka alebo železa), čím sa znižuje napätie na rozhraní a riziko odlúčenia počas kolísania teploty.

7. Vysoká všestrannosť (pokrývajúca podmienky so stredným až ťažkým zaťažením)

Vysokopevnostné medené grafitové manžety na báze mosadze sú vhodné pre širokú škálu scenárov:

Stredné až vysoké zaťaženie: Stavebné stroje (čapové puzdrá rýpadiel), poľnohospodárske stroje, hutnícke zariadenia, vstrekovacie stroje atď.

Stredné až nízke rýchlosti: Dopravné valčeky, pánty, riadiace mechanizmy.

Korozívne prostredie: Námorné kormidlové systémy, prístavné stroje, zariadenia na úpravu vody.

Bezúdržbové mazanie/mazanie s nízkym obsahom oleja: Miesta, kde je časté mazanie nepraktické (napr. spoje pracovných plošín, mostné ložiská).

Porovnanie s inými materiálmi na báze medi

Cínový bronz (napr. ZCuSn5Pb5Zn5):

Výhody: Lepšia odolnosť proti korózii a vynikajúca odolnosť proti opotrebovaniu (najmä s olovom pre dobré zníženie trenia).

Nevýhody: Vysoká cena (kvôli drahému cínu), všeobecne nižšia pevnosť a tvrdosť ako vysokopevnostná mosadz (najmä bez železo-mangánového spevnenia). Používa sa v prémiovejších aplikáciách alebo aplikáciách odolných voči korózii.

Olovnatý bronz (napr. ZCuPb10Sn10):

Výhody: Výnimočná zabudovateľnosť, prispôsobivosť a schopnosť proti zadretiu, vhodné pre extrémne vysoké zaťaženie a nárazy.

Nevýhody: Vysoká cena, segregácia olova, environmentálne obmedzenia a nižšia pevnosť a tvrdosť. Používa sa v ťažkých ložiskách kľukového hriadeľa motora atď.

Obyčajná mosadz (napr. H62):

Výhody: Najnižšie náklady.

Nevýhody: Nízka pevnosť a tvrdosť, nízka odolnosť proti opotrebeniu a priemerná odolnosť proti korózii, ktoré nie sú schopné splniť požiadavky na stredné až vysoké zaťaženie.

Záver: Základný dôvod popularity vysokopevnostných mosadzov

Vysokopevnostná mosadz dosahuje takmer dokonalú inžiniersku rovnováhu medzi vysokou pevnosťou, vysokou tvrdosťou, dobrou odolnosťou proti opotrebovaniu/korózii, vynikajúcou tepelnou vodivosťou, vynikajúcou spracovateľnosťou práškovou metalurgiou a významnými cenovými výhodami.

Poskytuje cenovo najefektívnejšie a najspoľahlivejšie riešenie základného materiálu pre samomazné ložiská pri strednom až vysokom zaťažení, miernych rýchlostiach a bežných korozívnych prostrediach, čím spĺňa základné požiadavky na výkon, životnosť a náklady vo väčšine priemyselných aplikácií.

Pokiaľ teda extrémne prevádzkové podmienky (napr. silné kyseliny a zásady, ultra vysoké teploty, extrémne vysoké rázové zaťaženie) nevyžadujú drahšie špeciálne zliatiny, nebudú na trhu dominovať vysokopevnostné grafitové medené manžety na báze mosadze s ich výnimočným komplexným výkonom a cenovou efektívnosťou.

Metrické prítlačné podložky MXB-JTW sú založené na vysoko pevnej mosadzi (ZCuZn25Al6), s pevným mazivom (grafit alebo disulfid molybdénu) zabudovan...

Pozri detaily

Samomazné bronzové ložisko MXB-JDBU je vysokovýkonný tuhý mazací produkt vykladaný grafitovým alebo mos2 tuhým mazivom na vysokopevnostnom mosadzno...

Pozri detaily

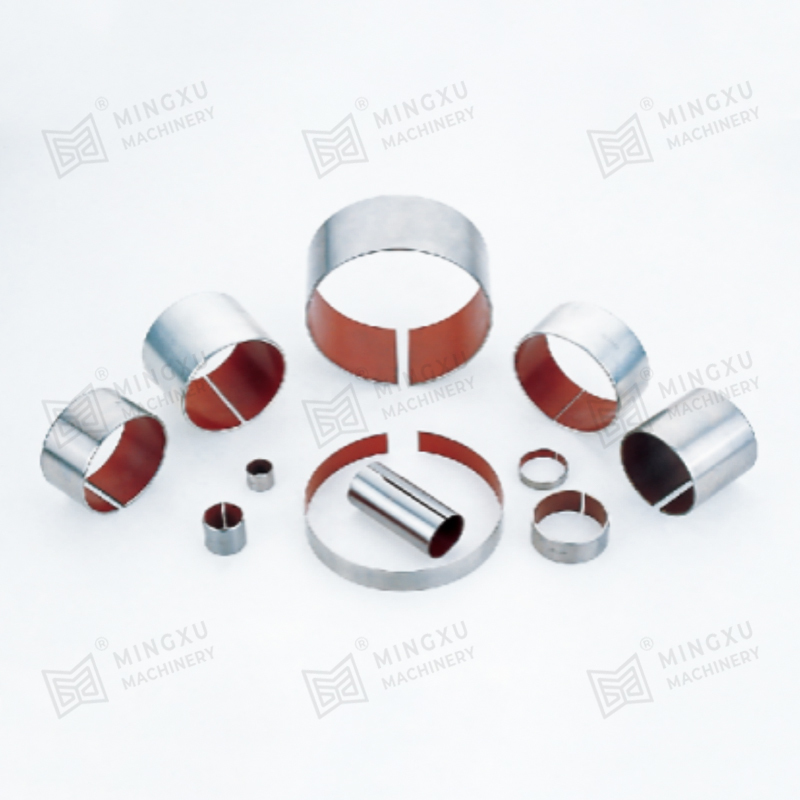

Hraničné bezolejové ložiská MXB-DX, ekvivalentné samomazným alebo suchým klzným ložiskám SF-2, ktorých základom je oceľový plech, sintrovaný sféric...

Pozri detaily

MXB-FB090 Bronze Coiled Bearing je ekonomické ložisko s vysokou nosnosťou a dobrou odolnosťou proti opotrebovaniu valcované z bronzu CuSn8. Pracovn...

Pozri detaily

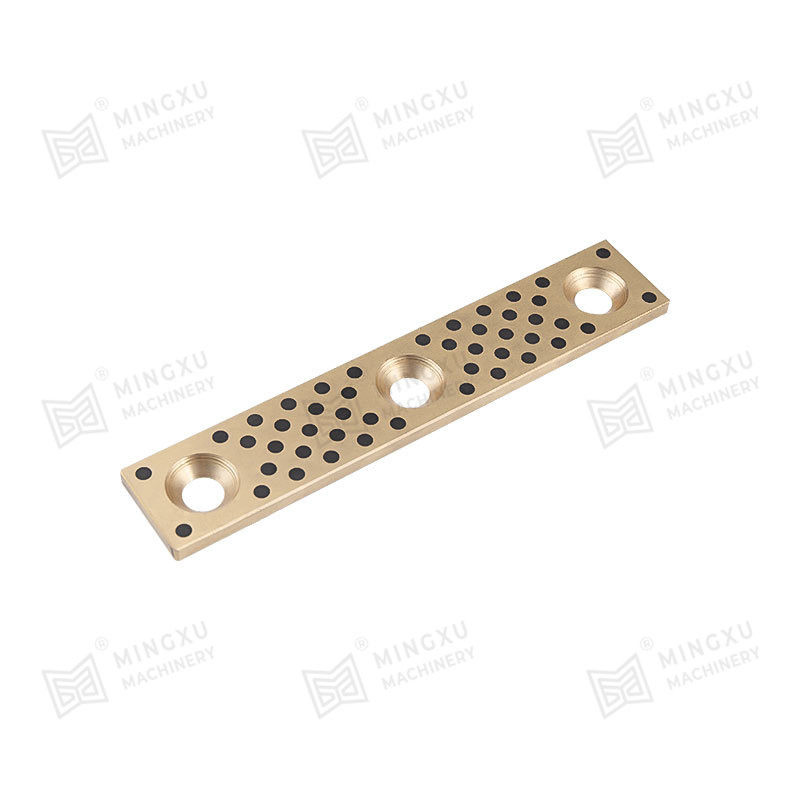

Skateboard MXB-JESW je odolný skateboard pre veľké zaťaženie s 2 a 4 otvormi. Ide o štandardizovaný produkt a je kompatibilný so známymi zahraničný...

Pozri detaily

V stavebníctve sa na ochranu stavebných konštrukcií používajú hlavne samomazné platne odolné proti opotrebovaniu MXB-JUWP. Pri dlhodobom užívaní st...

Pozri detaily

Self-Lubrikujúca koľajnica typu MXB-JSL L-Type, ktorá je vyrobená z zliatiny s vysokou kvalitou grafitého zliatiny, je strategicky nainštalovaná v ...

Pozri detaily

MX2000-1 graphite embedded alloy bearing, MX2000-1 graphite scattered alloy bearing is an improved product of JF800 bimetallic bearing. It has the pre...

Pozri detaily

SF-1D hydraulic bearing is a new type of material designed based on SF-1P and combining the working principle of oil cylinder and shock absorber. It i...

Pozri detaily

SF-1SS is a highly corrosion-resistant and wear-resistant bearing made of stainless steel as the base material and PTFE sprayed on the surface. This m...

Pozri detaily

Kontaktuj nás